Большая Энциклопедия Нефти и Газа

Технологическая тренировка

Технологическая тренировка представляет собой испытания, при которых аппаратура работает в определенных условиях с целью выявления и устранения отказов. [1]

Технологическая тренировка может быть электрической и термической. Первой подвергаются обычно микромодули, имеющие в своем составе транзисторы. Электротермическая тренировка производится в термостате при температуре 65 С и повышенном на 20 % напряжении, которое включается на 5 — 10 мин, а затем выключается на 0 5 — f — l мин. [2]

Технологические тренировки РЭА проводятся в режимах, допустимых ТУ на приборы, по интенсивности воздействий значительно меньших, чем допустимые воздействия на ЭРИ. [3]

Определяют время технологической тренировки расчетным или графическим методом. Расчетный метод предполагает использование предварительно накопленной информации об отказах на этапе производства и эксплуатации радиоаппаратуры. Графический метод, применимый к этапу серийного производства, является дополнением к расчетному методу и позволяет вводить уточнения при определении периода приработки. [4]

Время проведения технологической тренировки аппаратуры при работе в нормальных условиях уменьшают, если в приемо-сдаточ-ных испытаниях аппаратуры предусмотрены испытания ее в различных климатических и механических условиях с определенным временем наработки. Уменьшение времени технологической тренировки должно быть сделано с учетом времени на наработку во время контроля изделия ОТК. [5]

Время проведения технологической тренировки аппаратуры уменьшают, если в приемосдаточных испытаниях аппаратуры предусмотрены испытания при воздействии климатических и механических факторов с определенным временем наработки. Уменьшение времени технологической тренировки должно быть сделано с учетом ускоряющих коэффициентов, а также времени контроля изделия ОТК. [6]

В чем заключается технологическая тренировка радиоаппаратуры . [7]

В чем заключается технологическая тренировка радиоаппаратуры . [8]

Важным вопросом проведения технологической тренировки является периодичность проверки контролируемых параметров. Правильное назначение периодичности позволяет исключить лишние затраты рабочего времени. [9]

При правильно выбранном времени технологической тренировки среднее время наработки на отказ аппаратуры в начальный период эксплуатации увеличивается в 2 — 3 раза. [10]

Важным вопросом при проведении технологической тренировки является периодичность проверки контролируемых параметров. Правильное назначение периодичности проверки дает возможность сократить затраты рабочего времени. Рекомендуется проводить контроль параметров до и после испытаний. [11]

Хорошие результаты сокращения времени технологической тренировки дает метод совмещенных технологических испытаний, заключающийся в совмещении, например, вибрации и холода, циклического режима работы изделия, при повышенном или пониженном напряжении питания. [12]

Весьма эффективным методом сокращения времени технологической тренировки аппаратуры является циклический режим работы радиоаппаратуры. Известно, что увеличение числа включений и выключений приводит к увеличению числа отказов изделия. Хорошие результаты по сокращению времени технологической тренировки дает также метод совмещенных технологических испытаний, заключающийся в совмещении, например, вибрации и холода, циклического режима работы изделий при повышенном или пониженном напряжении питания. [13]

Для чего предназначена и как проектируют процесс технологической тренировки РЭА . [14]

На заводе-изготовителе радиоаппаратуры дефектные изделия отбраковывают, применяя входной контроль и технологическую тренировку . [15]

Источник

Технологическая тренировка

Практика показывает, что количество дефектных изделий, а также интенсивность их отказов в основном определяется технологическим процессом.

Период приработки элементов характеризуется высокой интенсивностью отказов и является следствием технологического процесса изготовления элементов и действия большого количества систематических и случайных факторов.

Одним из эффективных способов повышения надежности радиоаппаратуры в процессе производства является электрическая тренировка элементов.

Маркировка деталей

Маркировкой называют процесс нанесения знаков, меток, характеризующих печатную плату. Выбор того или иного способа маркировки •зависит от технических требований, предъявляемых к данному изделию (механическая прочность, теплостойкость и т.д.), от размера. Для нанесения надписей и обозначений применяют маркировочные краски.

Печатная маркировка

Основными видами печатная маркировки являются:

Маркировка офсетной печатью. Для маркировки этим способом применяют печатный станок, который рассчитан на работу с высокими печатными формами.

Маркировка горячим теснением (печатание металлической фольгой)

Фольга представляет собой слой металлического порошка, нанесенный на бумажную основу (кальку). На матрицу укладывают ПП с помещенной на нее калькой и производят тиснение, выдерживая деталь под давлением.

Окончательная маркировка проводится в ручную с помощью специальных печатей –приемки.

Герметизация

Герметизация электроизоляционными материалами может производиться заливкой и обволакиванием. Степень защиты определяется влагопроницаемостью используемого материала, толщиной слоя и адгезией с элементами конструкции (особенно с выводами).

Назначение покрытий — защита от коррозии, придание красивого внешнего вида и некоторых свойств поверхностному слою. Виды покрытий определяются способами их покрытия, толщиной покрытия. Различают покрытия на неорганической основе- металлические и оксидные и покрытия на органической основе, лакокрасочные, полимерные и пластмассовые.

Приемосдаточные работы

Изделия, прошедшие этапы контроль, поступают в цех упаковки все платы вместе с аксессуарами помещаются в коробки поступают на склад готовой продукции.

Общая сборка и монтаж аппаратно-программных систем. Технология изготовления жгутов. Сборка и монтаж несущего основания. Выходной контроль собранной аппаратно-программной системы. Регулировка аппаратуры. Испытании.

Технологии сборки аппаратно – программных систем уделяется много внимания. Это объясняется высокой удельной трудоемкостью сборочных процессов, а также значительным влиянием сборочных операций на работоспособность системы.

Различают общую и узловую сборки, причем узловая входит в состав общей.

Общей сборкой называется часть технологического процесса сборки, в течение которого происходит фиксация составляющих узлов, непосредственно входящих в готовое изделие. В результате общей сборки должно получиться готовое изделие, соответствующее всем предъявляемым к нему требованиям.

Узловой сборкой называется часть технологического процесса сборки, цель которой – изготовление узлов, входящих в данное изделие.

В зависимости от степени сложности изделия и масштаба производства применяют механизированную или автоматическую оснастку для сборки. Помимо собственно процессов сборки к категории сборочных работ относятся: очистка, промывка, изоляция, пропитка, окраска.

Одной из важнейших характеристик особенностей при построении технологического процесса сборки является выбор степени его дифференциации – разбивки на отдельные операции, выполняемые на различных рабочих местах.

Условно различают концентрированный и дифференцированный процесс сборки.

Концентрированный процесс сборки характерен для опытного единичного производства. В этом случае все операции узловой и общей сборок выполняют на немногих или даже на одном рабочем месте (несколькими сборщиками или одним). Недостатками концентрированной сборки являются длительность и трудность механизации и автоматизации сборки.

Дифференцированный процесс сборки характерен для массового производства. Дифференциация процесса сборки позволяет разбивать его на операции, обеспечивает в ряде случаев однородные по квалификации и разряду работы в пределах операции и создает предпосылки для механизации и автоматизации сборки.

Следующей характерной особенностью технологических процессов производства сборки является типизация – такое направление в их разработке, комплекс возникающих технологических задач решается в условиях однотипности конструктивно – технологических характеристик узлов.

Сборка состоит из трех этапов:

1) Механический монтаж, проводимый в такой последовательности:

a) выполнение неподвижных соединении (развальцовка, сварка) узлов с шасси аппаратно – программной системы;

b) выполнение разъемных соединений;

c) механическая установка деталей на шасси прибора;

d) контроль механического монтажа

2) Электрический монтаж, проводимый в такой последовательности:

a) производство заготовительных электромонтажных операций (подготовка жгутов, кабелей);

b) выполнение операций по электрическому соединению (установка модулей в слоты, сокеты, соединение модулей по средствам проводов, через стандартизированные разъемы);

c) контроль и регулировка аппаратно – программной системы

3) Общая сборка готового изделия, настройка и конфигурирование.

Источник

Технологическая тренировка и испытания

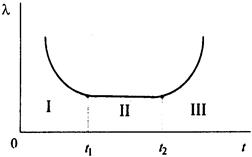

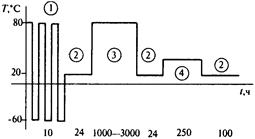

Технологическая тренировка ЭА представляет собой испытания аппаратуры с целью выявления и устранения приработочных отказов. Интенсивность отказов элементов зависит от их типа, режима работы, технологии изготовления, условий эксплуатации и изменения во времени (рис. 8.3).

Период приработки характеризуется низкой надежностью, что объясняется действием технологических дефектов. С целью их устранения и проводится технологическая тренировка, продолжительность которой обычно 10–200 ч в зависимости от типа ЭА. Для сокращения времени технологической тренировки ее совмещают с испытаниями на воздействие вибраций, термоциклирования, повышенного напряжения питания.

Рис.8.3. Зависимость интенсивности отказов от времени.

После окончания «жестких» технологических испытаний аппаратура должна проработать такое же время в нормальных условиях. Поскольку в процессе технологической тренировки происходит иногда отклонение параметров за пределы ТУ, необходимо предусмотреть регулировочную операцию и повторить технологический прогон. Нарушение режимов и продолжительности технологической тренировки оборачивается значительным браком готовой продукции.

При проектировании технологической тренировки определяют:

– время тренировки (10 – 200 ч);

– последовательность и жесткость технологических испытаний, при которых постепенно уменьшается «жесткость» режима (термоудар, циклическое воздействие температур и др.);

– периодичность проверки параметров;

– объем контролируемых параметров, автоматизацию контроля ряда параметров аппаратуры.

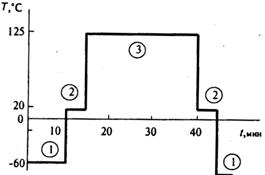

Для ускоренных испытаний блоков на ПП применяют термоциклы по программе (рис.8.4).

Рис.8.4. Программа термоциклов для ускоренных испытаний ПП.

Соотношение амплитуды деформации ПП и числа циклов изменений напряжения до разрушения, вызванного усталостными явлениями, определяет уравнение Коффрина- Мэнсона

где Nот – число циклов до наступления отказа.

ε – фактическая деформация;

ε0 – амплитуда остаточной деформации;

β – константа кривой усталости (для ПП β =2).

По режиму термоциклов достигается ускорение испытаний в 1000 раз.

Испытания на термоудар проводятся с целью определения устойчивости межсоединений в ПП путем контроля изменения сопротивления последовательно соединенных металлизированных отверстий («ныряющий проводник»). Испытуемая плата не должна иметь покрытия, которое снимается химическим способом.

Сопротивление измеряется при постоянном токе (100±5) мА четырехзондовым методом. Степень изменения сопротивления является показателем качества металлизации отверстия. Термоудар осуществляется по следующей программе погружений:

– в холодную ванну при Т = (25±2)°С,

– в нагретую ванну при Т = (260±5)°С в течение (20±1) с (2 – 3 цикла),

– в холодную ванну.

Ускоряющим фактором для большинства механизмов отказов является повышенная температура. Коэффициент ускорения КТ определяется по уравнению Аррениуса:

где Еа – энергия активации механизмов отказов, эВ;

К – постоянная Больцмана: К = 8,6·10 -5 эВ/К;

То, Тф – температура изделия соответственно начальная и в форсированном

Температура кристалла рассчитывается так:

где Тосн – температура основания;

RТ – тепловое сопротивление перехода кристалл – окружающая среда;

Rрас – мощность рассеиваемая на кристалле.

Для ИМС при отсутствии экспериментальных данных Еа≈ 0,4 эВ, RТ = 100 K/Bт. При выборе параметров необходимо учитывать следующее: температура перехода кристалл – основание не выше 250°С, при наличии контактов Аи – Аl не выше 200°С, плотность тока в пленках Аl-металлизации не должна превышать 2·10 -6 А/см 2 , коэффициент ускорения KТ≤5.

Длительность ускоренных испытаний:

где tи – время испытаний;

п0 – объем выборки при обычных испытаниях;

пу – объем выборки при ускоренных испытаниях на безотказность.

Прииспытаниях монтажных соединений на надежность по заданной программе можно рекомендовать временной график испытаний, показанный на рис. 8.5.

Рис. 8.5. График испытаний на надежность.

Объем испытаний устанавливают исходя из экспоненциального закона распределения времени работы соединений до отказа:

где N – объем выборки;

r0 – коэффициент, зависящий от доверительной вероятности:

λ – интенсивность отказов для паяных соединений (2 ·10 -9 ч -1 для бытовой РЭА,

1·10 -9 ч -1 для специальной).

1. Достанко А.П., Ланин В.Л., Хмыль А.А., Ануфриев Л.П. Технология радиоэлектронных устройств и автоматизация производства. Мн.: Вышэйшая школа, 2002..

2. Достанко А.П., Пикуль М.И. Хмыль А.А. Технология производства ЭВМ. Мн.: Высшая школа, 1994.

3. Ланин В.Л., Емельянов В.А., Хмыль А.А. Проектирование и оптимизация технологических процессов производства электронной аппаратуры. Мн.:БГУИР, 1998.

4. Ланин В.Л. Технология сборки, монтажа и контроля в производстве электронной аппаратуры. Мн.: БГУИР, 1987.

5. Емельянов В.А., Ланин В.Л., Хмыль А.А. Технология электрических соединений в производстве электронной аппаратуры. Мн.: Бестпринт, 1997.

Источник